Matkap işlemi, genellikle bir deliği istenilen boyuta ve konuma getirmek için kullanılan temel bir işlemdir. Matkap uçları, spiral matkap, merkez matkap, kademeli matkap, havşa matkap ve punta matkabı gibi farklı tiplerde bulunur. Ancak karbürden üretilen matkaplar, özellikle sertleştirilmiş metallerin ve dökme demirin işlenmesinde klasik çelik matkapların aksine hayati öneme sahiptir.

Karbür matkap uçları, tungsten tozunun karbonla reaksiyona girerek sinterlenmesiyle elde edilir. Bu süreç sonucunda, Mohs sertlik ölçeğinde 8.5-9'a ulaşan ve çelikten beş kat daha sert olan bir malzeme elde edilir. Bu özelliklere sahip olan karbür matkaplar, sertleştirilmiş çelik (HRc 50+) gibi zor işlenen malzemelerde bile etkili bir şekilde kullanılabilmektedir.

Karbür matkaplar, işlevselliklerine göre birkaç ana gruba ayrılır. Merkez matkapları, bir deliğin merkezlenmesi için kullanılır ve standart matkaplara göre daha uzun hizmet ömrüne sahiptir. Delme frezeleri, frezeleme, delme, pah kırma, noktalama ve havşa açma gibi birden fazla işlemi tek bir takım ile gerçekleştirmek için tasarlanmış çok yönlü araçlardır. Bu sayede makine ayarlamalarının sayısı azaltılarak çevrim süresi kısalır. Maça matkap uçları ise, özellikle sertleştirilmiş metallerde dik delik açmak için kullanılır ve rijit kurulum gerektirirler. Özellikle CNC tezgahlarında seri üretimde, toleransları IT8 standardına kadar ulaşabilen karbür delme frezeleri, maliyet açısından da avantajlı çözümler sunar.

Soğutma yöntemi, özellikle sert malzemelerin işlenmesinde matkap performansını büyük ölçüde etkileyen bir unsurdur. İçten soğutmalı (internal coolant) karbür matkaplar, yüksek ilerleme oranlarında ve yüksek kesme hızlarında kullanıldığında oldukça avantajlıdır. Soğutma sıvısının kesme noktasına ulaşması, ısının kontrol altına alınmasını sağlar, talaş tahliyesini kolaylaştırır ve takım ömrünü önemli ölçüde uzatır. Bu tür matkaplar, özellikle kalıcı izlenimler bırakmadan hassas delikler açmak istendiğinde tercih edilir. Örneğin, 70 HRC sertliğe kadar olan malzemeler için özel olarak geliştirilmiş karbür matkap çözümleri bile mevcuttur. Derin delik delme işlemleri içinse 20xD ve üzeri derinlik/delik oranına sahip matkaplar kullanılır.

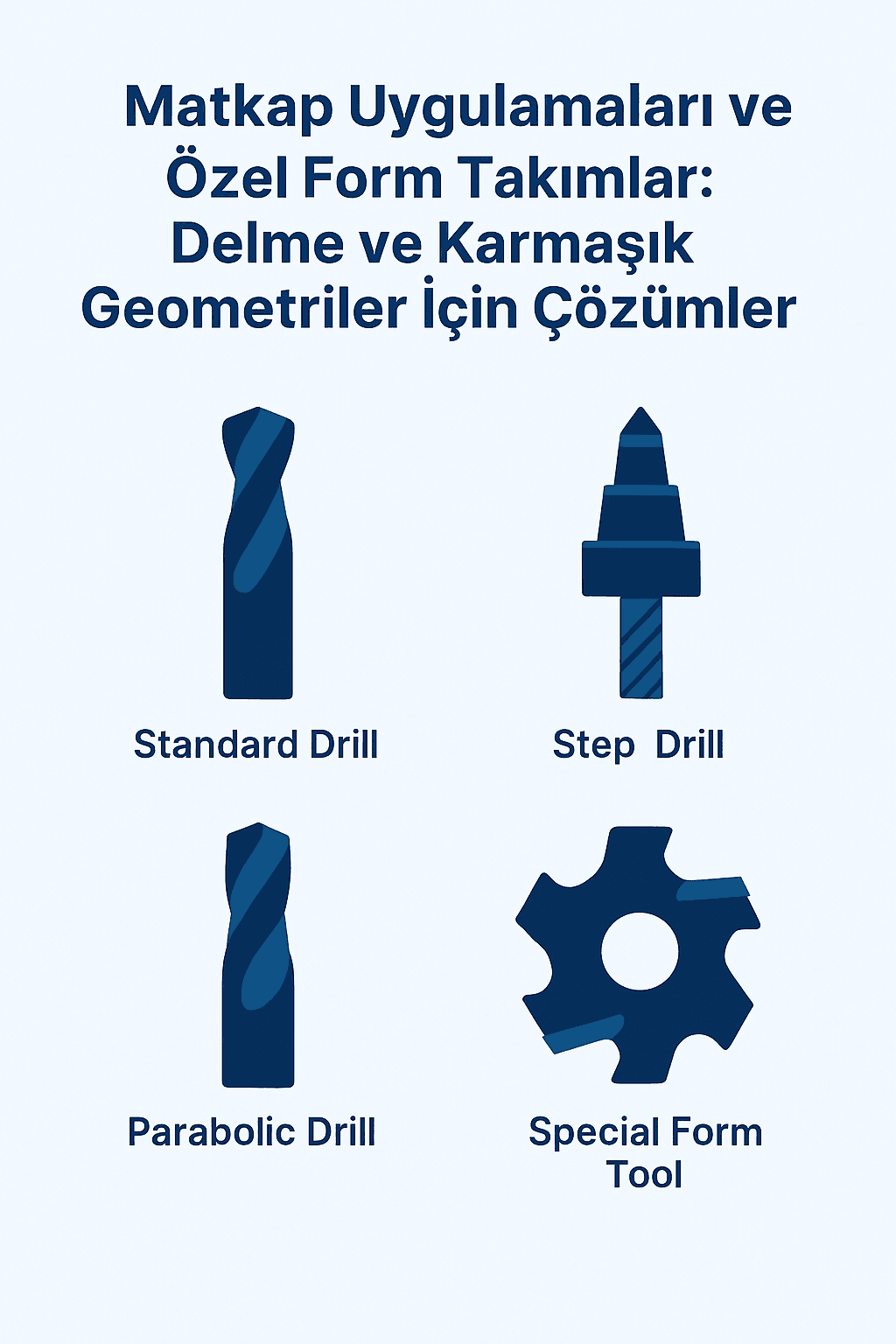

Özel form takımları, standart takımlarla yapılamayan veya çok zor yapılabilecek özel geometrilerin oluşturulması için tasarlanır. Bu tür takımlar, genellikle kalıpçılık, havacılık, medikal ve otomotiv sektörlerinde karmaşık parçaların üretimi sırasında karşımıza çıkar. Örneğin, kalıpçılıkta Toolox 23-33-34 gibi ön sertleştirilmiş çeliklerin işlenmesi için özel kalıpçı frezeler geliştirilmiştir. Bu frezeler, farklı geometrilere (yuvarlak kenar, oval kenar, alev şekilli vb.) sahip olup, 3 mm'den 8 mm'ye kadar sap çaplarına ve 1/8", 1/4" şaft uyumlarına sahiptir. Taegutec gibi üreticiler, 5 eksenli işleme için optimize edilmiş kesici takımlar sunmaktadır. Bu sayede, karmaşık geometrili kalıplar tek seferde işlenebilir, böylece üretim süresi ve tolerans hatası minimuma indirilir.

İmalat sürecinin kalitesi, takım-tutucu sisteminin kalitesiyle doğrudan ilişkilidir. Yüksek hızlı işlemlerde, titreşime karşı hassasiyet artar. Bu nedenle, hidrolik tutucular veya balans değerine sahip shrink fit tutucular gibi yüksek hassasiyetli sistemler kullanılır. KR Teknik gibi distribütörler, Diebold, Kemmler, Orion ve VAV marka yüksek hassasiyetli tutucuları desteklemektedir. Bu sistemler, takımın aksa merkezlenmesini sağlayarak, iş milinde hasara yol açmadan titreşimi minimize eder. Sonuç olarak, doğru matkap ve özel form takımının seçilmesi sadece malzeme ve geometriyle sınırlı değildir. İlgili işlemin nasıl yapılacağına, ne kadar derin olacağına, hangi malzemenin işleneceği ve tezgah sisteminin kapasitesine kadar birçok faktör göz önünde bulundurularak bir karar verilmesi gerekir.