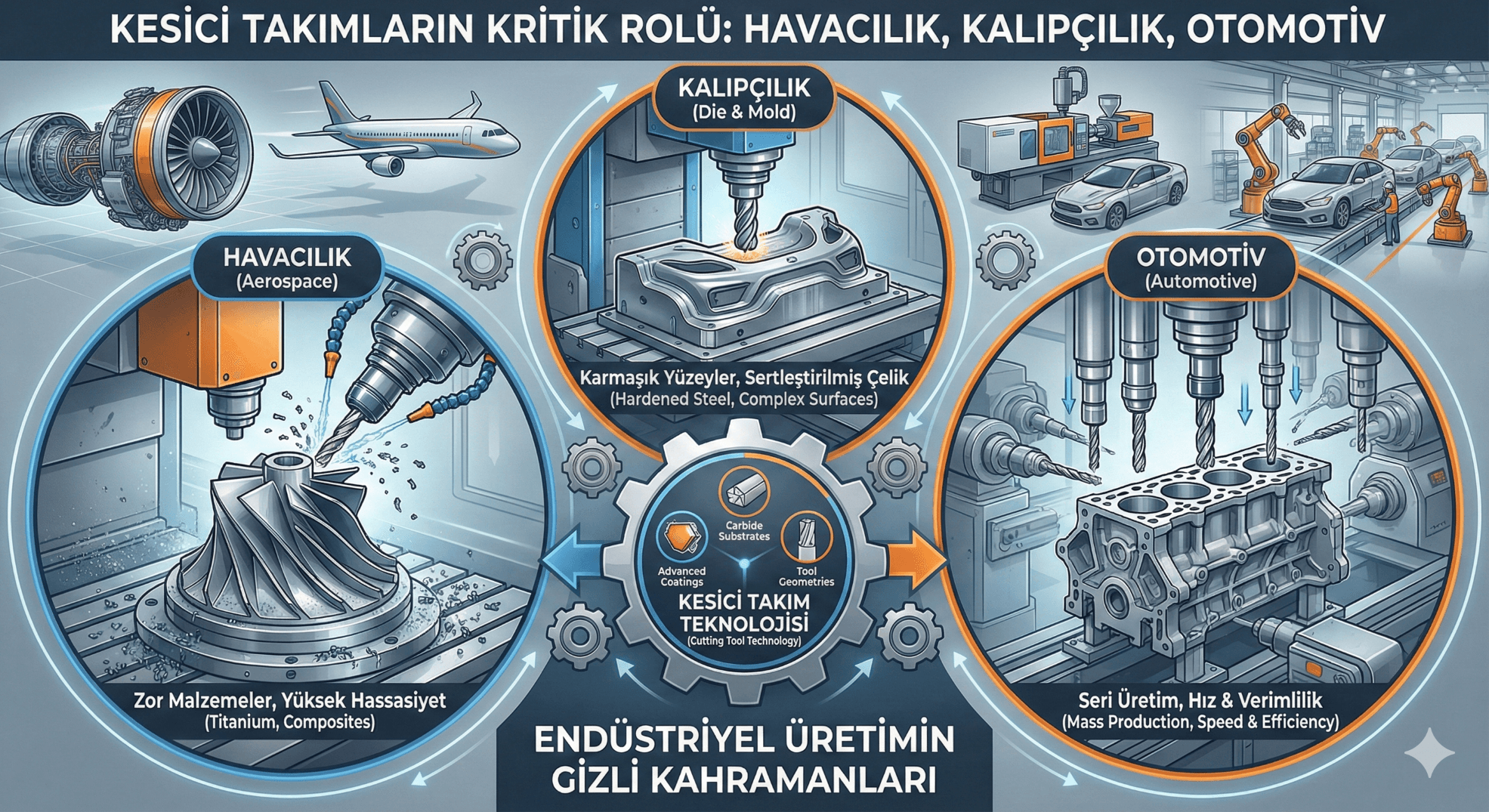

Karbür ve özel kesici takımlar, yalnızca üretim verimliliğini artırmakla kalmaz, aynı zamanda modern endüstrinin en zorlu ve yüksek hassasiyet gerektiren alanlarında çalışan ürünlerin kalitesini ve güvenilirliğini garanti altına alan kilit unsurlardır. Havacılık, kalıpçılık ve otomotiv sektörleri, bu kritik rolü en net şekilde örneklendiren alanlardır. Bu sektörlerde, standart toleranslar, yüzey kalitesi ve parça dayanımı gibi gereksinimler, genel imalat sektöründen çok daha yüksektir.

Bu alanda kullanılan malzemeler, sertleştirilmiş çelikler, titanyum alaşımları ve kobalt bazlı süper alaşımlar (Inconels, Waspoyals) gibi zor işlenen hammaddelerdir. Bu malzemelerin işlenmesi, takım üzerinde devasa kesme kuvvetleri ve yüksek sıcaklıklar yaratır. Burada karbür takımların yüksek sıcaklık direnci ve sertliği avantajını kullanır. Ancak sadece karbür yeterli değildir. Seramik (Al₂O₃, Si₃N₄) ve Kübik Bor Nitrür (CBN) gibi daha sert malzemeler de kullanılır. Örneğin, CBN, 45 HRc'nin üzerindeki sertleştirilmiş çeliklerin işlenmesinde kullanılır. Elmas kaplamalı takımlar grafit kompozitlerde (CFRP) yüksek hızlı işleme için tercih edilir. Taegutec gibi firmalar, bu zorlu koşullar için özel çözümler geliştirir. Kalıpçılık için CVD kaplamalı takımlar düşük kesme kuvvetiyle yüksek yüzey kalitesi sağlarken, 5 eksenli işleme için özel olarak tasarlanmış karbür veya takma uçlu takımlar, karmaşık geometrili uçak motor parçalarının ve gövde elemanlarının tek seferde işlenmesine olanak tanır.

Kalıpçılık, gelecekteki ürünlerin kalbi gibidir. Bu sektörde kullanılan kalıp çelikleri, zaman içinde ön sertleştirilmiş (pre-hardened) çeliklerden (örneğin AISI P20S, 30-35 HRC) sertleştirilmiş (hardened) çeliklere (örneğin H13, 45-50 HRC) ve şimdi ise Toolox gibi ultra sert çeliklere (Toolox 33, 34, 2714, 70 HRC ve üzeri) geçmiştir. Bu artış, kesici takım performansına olan talebi dramatik bir şekilde yükseltti. Kalıp işlemede, yüksek talaş kaldırma kapasitesi, yüzey kalitesi ve takım ömrünün uzun olması kritik öneme sahiptir. Bu yüzden, kalıpçı frezeler, özellikle 50-70 HRC sertlikteki çeliklerin işlenmesi için özel olarak geliştirilir. "Hard Milling" serileri, sertleştirilmiş çelikleri frezeleme yöntemine dönüştürerek, klasik tezgah-polish sürecine alternatif olarak sunulmuştur. Taegutec'in Moldino serisi gibi titreşim azaltıcı heliks açılı frezeler, hassas kalıp yüzeylerinde termal deformasyonu %40 azaltmak için içten soğutmalı sistemlerle entegre edilmiştir. Türkiye'de de Karcan Kesici Takım gibi firmalar, 73 HRC'ye kadar malzeme işleyebilen yerli kaplama teknolojisi geliştirmiştir.

Otomotiv sektöründe, seri üretim maliyetleri, verimlilik ve yüzey kalitesi arasındaki dengeyi kurmak zorundayız. Bu sektörde hem paslanmaz çelik hem de dökme demir ve alüminyum alaşımları yoğun olarak işlenir. Paslanmaz çelik parçalar için TiAlN/AlCrN kaplamalı takımlar, takım ömrünü 3-4 kat artırırken, alüminyum işleme için DLC kaplı veya pürüzsüz yüzeyli frezeler tercih edilir. Sertleştirilmiş dökme demirlerin işlenmesinde ise CBN uçlar tercih edilir. Her üç sektörde de, doğru takım seçimi, sadece malzeme ile sınırlı değildir. Tezgahın gücü, tutucu sistemin rijitliği, CAM yazılımıyla oluşturulan optimal takım yolları ve takım-sapması gibi faktörler de başarıyı belirleyen unsurlardır.

Sonuç olarak, karbür ve özel kesici takımlar, bu üç sektörde sadece bir kesici alet değil, aynı zamanda üretim süreçlerinin verimliliğini, kalitesini ve maliyetini belirleyen stratejik bir bileşendir. Zorlu malzemelerin, karmaşık geometrilerin ve hassas toleransların işlenmesi, sürekli olarak yeni malzeme ve tasarım çözümleri arayışına neden olmaktadır.